TechMass lancia il modulo per il Controllo Qualità

9 Dicembre 2019

Il Growth Partner perfetto per la tua Azienda

5 Febbraio 2020

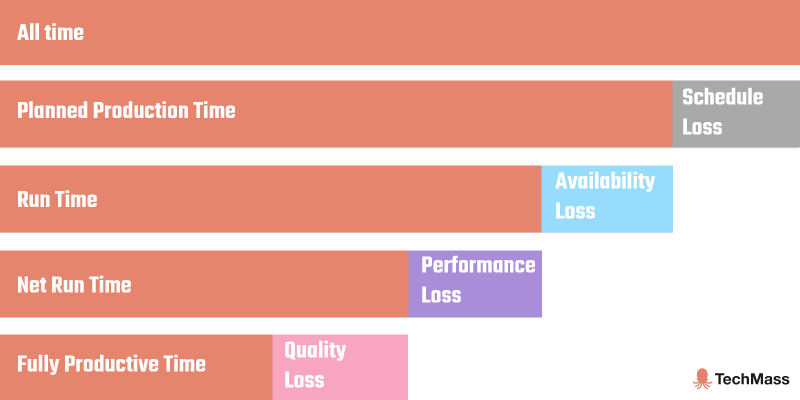

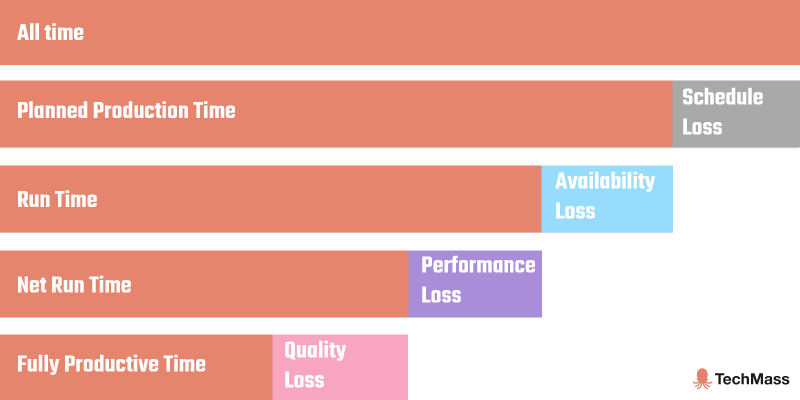

In un sistema produttivo ideale, le macchine dovrebbero produrre in modo efficace durante tutto il ciclo produttivo, alla velocità massima e garantendo il più alto standard qualitativo. Una condizione che naturalmente nella realtà non è possibile si verifichi: in ogni sistema produttivo ci sono problemi, rallentamenti e scarti. Queste perdite hanno un impatto sulle performance produttive di un’Azienda manifatturiera ed è fondamentale capire dove poter intervenire per migliorare l’efficienza. Uno strumento che può aiutare in questo percorso, è la metrica dell´OEE.

Che cos’è l’OEE?

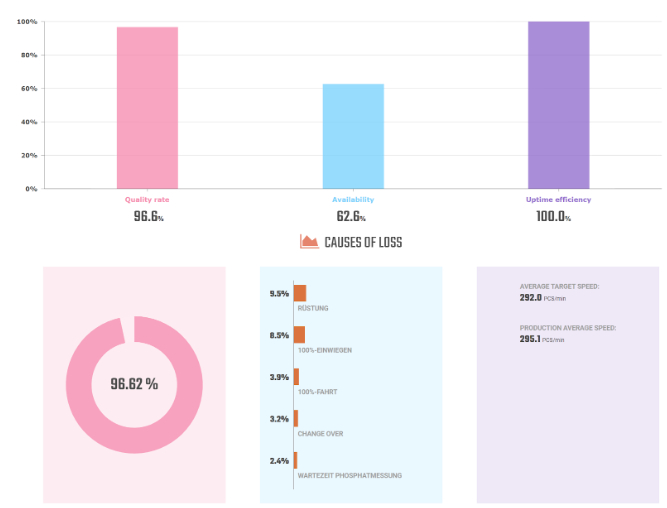

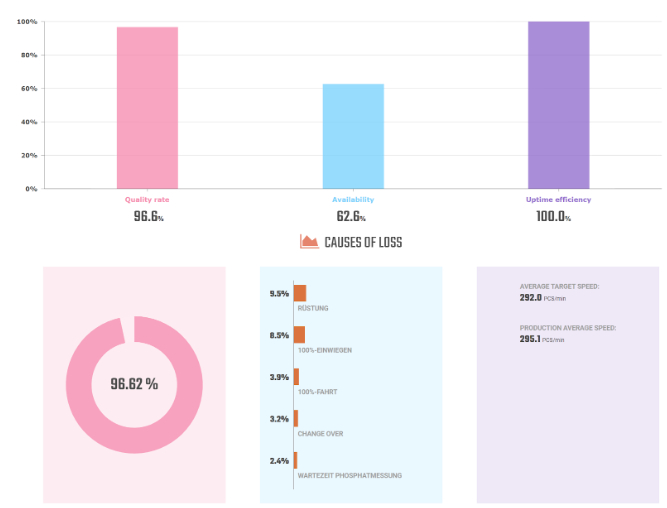

Grazie all’OEE (Overall Equipment Effectiveness), con un semplice calcolo matematico, è possibile misurare l’efficienza generale di un impianto produttivo, tenendo in considerazione tre fattori:- La Disponibilità: la frazione del tempo di lavoro durante la quale la macchina o la linea di produzione sono effettivamente utilizzate rispetto ai tempi pianificati;

- L’Efficienza: la velocità effettiva di produzione rispetto alla velocità target, definita selezionando la velocità massima alla quale la linea o la singola macchina sono in grado di produrre. L’efficienza rappresenta quindi la percentuale di parti prodotte dall’impianto quando è attivo rispetto alla potenzialità teorica;

- Il Tasso di qualità: la percentuale di unità conformi rispetto al totale delle parti prodotte.

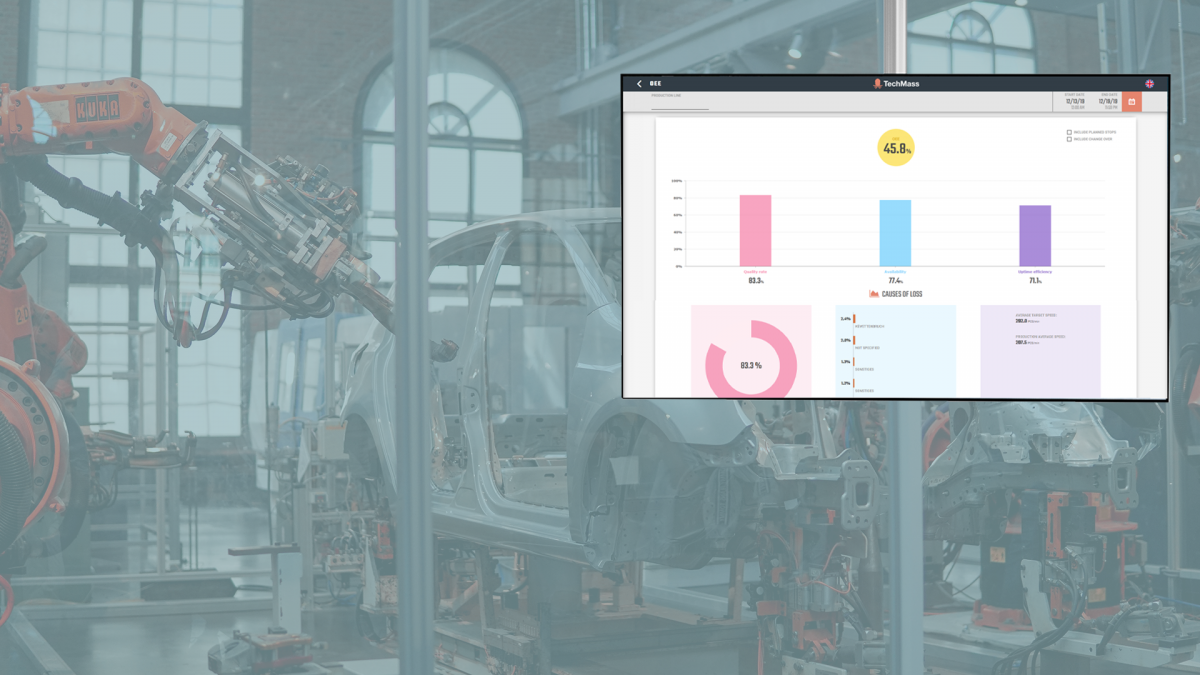

Dashboard della soluzione di TechMass che permette di visualizzare in maniera semplice e intuitiva i dettagli relativi alla produzione

Come si calcola l’OEE e quali sono i suoi benefici?

Nella formula tradizionale, l’OEE è dato dal prodotto di questi tre fattori appena descritti:OEE = Qualità * Disponibilità * PrestazioneIl numero che si ottiene è adimensionale, ovvero una percentuale che tiene conto di quelle che sono le maggiori perdite produttive per ognuno dei tre fattori:

- Disponibilità: guasti, set up e attrezzaggi;

- Efficienza: riduzione di velocità e microfermate;

- Qualità: scarti, rilavorazioni e perdite di resa nella fase di start up della macchina.

- Disponibilità = Tempo Effettivo di Produzione / Tempo Teorico Pianificato per Produrre

- Produttività = Produzione Effettiva / Produzione Teorica

- Qualità = Produzione conforme / Produzione Totale

Conoscere il proprio OEE in tempo reale permette di avere un controllo completo delle performance produttive e di intraprendere nell’immediato azioni riparatorie.Identificare ad esempio le cause che generano un blocco in una macchina o linea permette di intervenire velocemente a favore di una maggiore produttività. Nello stesso modo, identificare i motivi che portano ad avere una quantità eccessiva di scarti permette di intervenire per ridurli, migliorando la pianificazione delle risorse e il loro utilizzo. Informazioni preziose che si traducono in un incremento della produttività, della qualità e/o della velocità produttiva, grazie alle quali un’Azienda può diventare sempre più competitiva.

Un esempio applicativo

Supponiamo che la disponibilità abbia un valore pari al 90%; la produttività sia al 70% e la qualità all’85%. L’OEE che si otterrebbe sarebbe: OEE = 90% * 70% * 85% = 53.55% Questo esempio dimostra come l’Azienda che si trovi di fronte a questo genere di dati è in grado, grazie all’OEE, di comprendere che una produttività bassa sta impattando in modo negativo sulle sue performance. Il valore più basso è logicamente quello che incide in maniera negativa sui risultati che si vogliono raggiungere. Raccogliendo i dati relativi alle variabili appena viste è possibile individuare quali sono le problematiche che impattano negativamente sulle performance della produzione e di tracciare nel tempo se le azioni intraprese stiano portando o meno ad una migliore OEE, quindi ad una maggiore o minore efficienza dell’impianto. Proprio per questo TechMass ha realizzato degli strumenti di analisi. In tempo reale, non solo danno indicazioni sull´OEE di macchina – anche per ogni singolo codice prodotto – ma calcolano e indicano quali sono le cause vere che maggiormente impattano le performance di quella macchina in quel momento:

Dashboard della soluzione di TechMass che permette di visualizzare sia in maniera aggregata che tramite insights specifici le informazioni relative alla propria OEE.

Per essere definito performante, l’OEE di un impianto deve essere nel tempo pari all’85%.L’importanza dei dati nel settore manifatturiero

Affinché si possa iniziare ad applicare il metodo OEE, è fondamentale che l’Azienda manifatturiera inizi a raccogliere dati puliti e strutturati. Questi sono utili non solo per un calcolo preciso della percentuale ma anche per valutare in modo oggettivo se eventuali iniziative ed interventi messi in atto per migliorare le prestazioni delle macchine stiano effettivamente portando a dei risultati positivi. L’OEE non offre alle Aziende manifatturiere una soluzione ai loro problemi. Gli permette piuttosto di capire dove si generano delle perdite e dove invece si creano dei bottleneck lungo la produzione. Il valore espresso è semplicemente un indice dell’efficienza generale dell’impianto e non offre una soluzione univoca al problema. Suggerisce, piuttosto, l’area in cui dover intervenire ma non l’azione risolutiva della criticità.Misurare l’OEE grazie a TechMass

La soluzione di TechMass permette di raccogliere in modo strutturato i dati utili per calcolare correttamente l’OEE e di visualizzarli in dashboard di semplice lettura. È possibile analizzare le informazioni raccolte sia in modo aggregato per ognuno dei tre fattori esaminati che scegliendo più nello specifico. L’OEE è un metodo che si inserisce all’interno dell’approccio Lean che vogliamo diffondere e che per essere utilizzato correttamente ha bisogno di sfruttare tutte le potenzialità della nostra soluzione: la raccolta di dati, senza necessariamente l’integrazione con un PLC o con altri sistemi già in essere, per comprendere e misurare al meglio il proprio processo produttivo e adottare così azioni che per ottenere un reale vantaggio competitivo.Le dashboard create dalla soluzione di TechMass consentono sia di vedere i dati relativi ai tre parametri dell’OEE sia di accedere ad insights specifici, per una maggiore comprensione delle informazioni raccolte.Il ROI è facilmente calcolabile misurando come le performance sono migliorate in seguito all’implementazione della nostra soluzione, facilmente scalabile su tutte le macchine e linee produttive.

jQuery('.hbspt-form').remove();

TechMass diventa TeamSystem!

Abbiamo percorso tanta strada insieme, e per migliorare ogni giorno i nostri servizi abbiamo deciso di continuare a crescere insieme a TeamSystem! Non cambierà nulla per te e i nostri servizi andranno in continuità. Il nostro sito nelle settimane successive sarà spento, ma potrai trovarci nel sito di TeamSystem!