I 5 concetti fondamentali dell’approccio Lean

25 Settembre 2019

EXIT in soli due anni dalla nascita: TechMass entra a far parte di TeamSystem

29 Ottobre 2019Identificare le perdite di produzione: il nostro approccio innovativo che può fare a meno dell’integrazione dei PLC

Identificare le perdite in produzione, o le “losses”, è uno dei primi step sul quale un’azienda manifatturiera dovrebbe focalizzare i propri sforzi.

Come si può sperare di migliorare le proprie performance senza avere dati chiari sulle cause di maggiore inefficienza? Come si può valutare il miglioramento apportato senza poterlo quantificare prima e dopo?

Una misurazione puntuale e accurata delle losses è anche la base della manifattura digitale.

Solo misurando bene tutti gli step della supply chain, con dati affidabili e processabili, sarà possibile sfruttare il potere degli algoritmi che l’intelligenza artificiale sta introducendo.

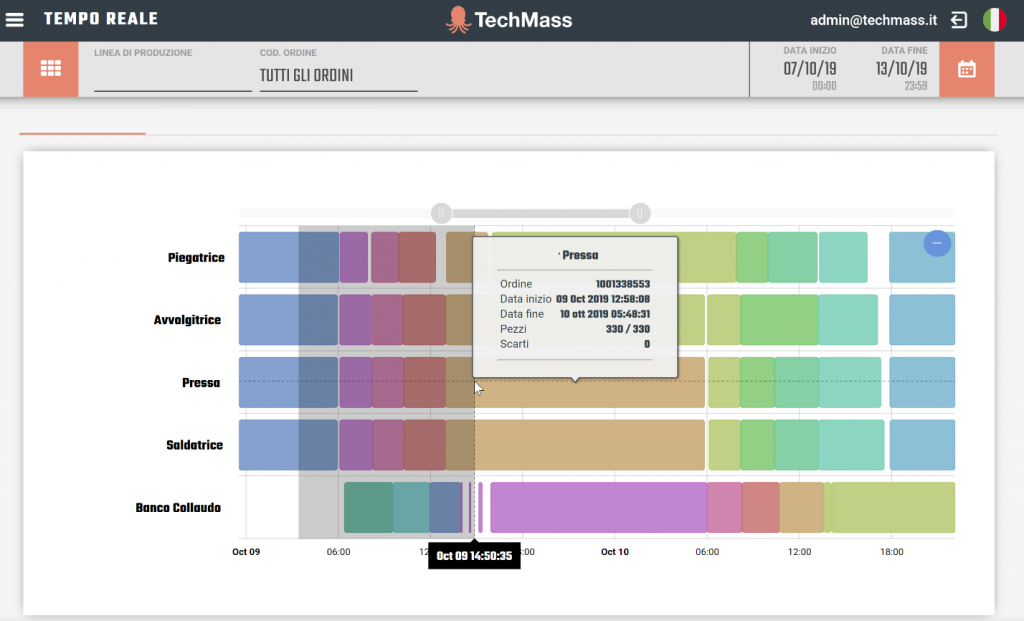

Solo conoscendo esattamente i tempi di attrezzaggio reali delle macchine, del passaggio da un codice prodotto ad un altro, i tempi ciclo precisi di ogni codice prodotto, l’impatto del giorno, ora e team nella produttività, i tempi di attraversamento delle fasi di lavoro nei vari passaggi, possiamo pianificare in maniera automatica e intelligente la produzione in ogni macchina e in tempo reale, ed è questo l’approccio che TechMass ha voluto utilizzare.

Schermata di TechMass tramite cui è possibile visualizzare in maniera puntuale e precisa i tempi di attraversamento e creazione di un ordine nei vari step di lavoro.

L’approccio tradizionale dei MES

Nel mondo dei MES tradizionali, l’approccio standard all’individuazione delle perdite consiste nell’effettuare un’integrazione con i PLC delle macchine. Così facendo si ricavano le informazioni sulla produzione e sui fermi direttamente dalla stessa. In prima battuta, questa sembra la soluzione più sensata. Chi conosce l’ambiente sa però che i dati presi dai PLC non sono poi così di valore e ci sono principalmente due motivi:

- sono dati molto tecnici;

- sono dati che possono rappresentare un’informazione parziale o incorretta della realtà.

Vediamo un esempio proveniente da una macchina di ultima generazione. L’immagine a seguire mostra come la macchina generi allarmi e informazioni che, se raccolte nel periodo di settimane o mesi, rischiano di essere completamente irrilevanti a chi si occupa di miglioramento della produzione. Il fatto che le barriere di sicurezza siano state oltrepassate, è chiaramente la conseguenza del fatto che qualcosa nella macchina non andava bene e non la causa del problema.

L’informazione raccolta in questo caso sarebbe completamente slegata dalla realtà e non permetterebbe di migliorare i processi.

Esempio di dati presi da PLC.

Ancora peggiore è il caso in cui i PLC forniscono addirittura informazioni fuorvianti. Se ci fermassimo ad osservare il seguente messaggio trasmesso dal PLC, “Avaria luce posizione e luce diurna”, potremmo pensare a molte azioni correttive.

Esempio di dato non corretto del PLC.

Abbiamo quindi un’informazione che, seppur tecnicamente corretta, non porta un vero valore aggiunto. Non ci indica infatti in modo immediato dove andare ad agire per risolvere l’avaria. La realtà infatti è che l’intera parte frontale dell’auto è gravemente danneggiata e richiede l’intervento di un carrozziere specializzato.

Caso reale di automobile danneggiata frontalmente.

Per ovviare a questi limiti, i MES tradizionali a volte raggruppano i fermi macchina in alcune macro-categorie (es. un generico “Stop minori”). Si va così a perdere un enorme valore aggiunto che questo tipo di soluzioni può apportare.

L’approccio innovativo di TechMass alla Loss Identification

Forti di questi limiti e conoscendo la fondamentale importanza di avere un dato di qualità, non solo per instaurare un processo di miglioramento continuo della produzione ma anche per sfruttare appieno il potere dell’intelligenza artificiale, abbiamo scelto un approccio molto diverso dallo standard e, di fatto, controtendenza, che però permette di superare i limiti sopra descritti.

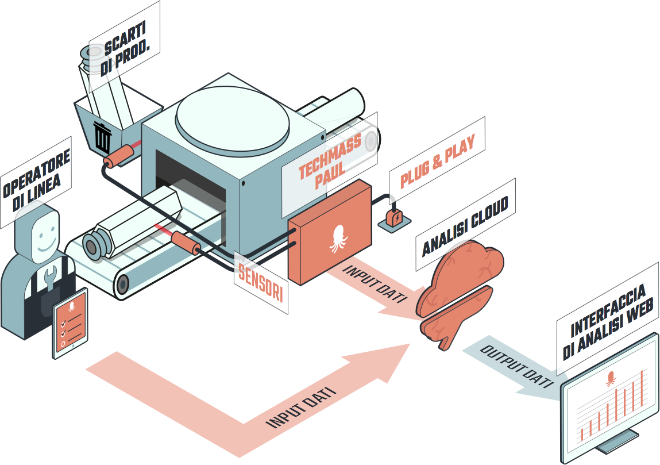

Tramite Paul, il nostro dispositivo IoT direttamente collegato al Cloud, catturiamo tutte le informazioni sulla produzione. Come?Registrando dati elettrici provenienti dai sensori, e quindi dati certi e precisi, senza bisogno di fare alcuna integrazione software con i PLC. Questi dati sono poi completati con i feedback degli operatori forniti attraverso la nostra App nativa, creata appositamente per loro.

L’unione del dato elettrico e delle informazioni provenienti dagli operatori ci permette di avere dati certi e puntuali e al tempo stesso di grande valore.

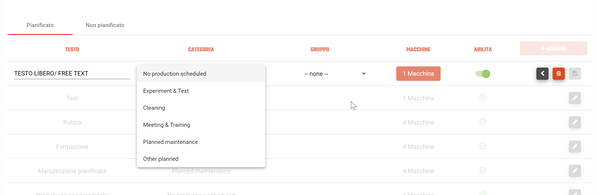

Tramite un configuratone Web, i nostri clienti hanno la possibilità di crearsi e di gestire autonomamente, per ogni macchina e in tempo reale, le causali di fermo che compariranno poi nella singola App della singola macchina in questione.

L’architettura di TechMass: Paul e la App.

La scelta di creare una App nativa è stata dettata dal fatto che, per far sì che questo meccanismo funzioni, bisogna semplificare quanto più possibile la vita all’operatore. Uno dei modi è permettere di causalizzare in maniera estremamente veloce ed efficace i fermi macchina.

Schermata del configuratore Web in cui si può gestire in autonomia l’universo dei fermi macchina con una flessibilità e una semplicità senza precedenti.

Quali sono i vantaggi?

Adottare questo sistema ibrido macchina-uomo, ha dei vantaggi cruciali:

1. Autonomia nella gestione della granularità del dettaglio (macro-aree di errore)

I problemi nelle linee di produzione sono una costante. È quindi naturale che qualcosa non vada e succede spesso che si tratti di problemi di natura diversa e variabile. Grazie all’approccio appena descritto, ogni azienda potrà gestirsi in autonomia il proprio sistema a seconda delle necessità e del livello culturale dell’organizzazione. Si potrà iniziare il processo creando pochi fermi macchina generici, per aumentarne poi il numero e il dettaglio in maniera autonoma a seconda delle necessità. Questo livello di ricchezza delle informazioni può essere aumentato nel tempo, al crescere della consapevolezza in azienda e a seconda del livello di approfondimento delle problematiche.

2. Coinvolgimento degli operatori

Chiedendo agli operatori di contribuire, si dà loro la possibilità di fare parte di un progetto di miglioramento continuo. L’obiettivo è quello di aiutare loro stessi a poter lavorare meglio, senza interruzioni e senza problemi. La responsabilizzazione del team e il coinvolgimento degli operatori, sono principi basilari della metodologia Lean. Ha più valore un operatore che, a fronte di un fermo macchina, non sa cosa fare e non contribuisce in alcun modo, o una persona che invece conosce la macchina e proattivamente cerca di migliorarla? Questa visione del team e degli operatori rappresenta un cambio culturale enorme che non è mai troppo tardi iniziare e non è giusto ignorare, anche a fronte di operatori stagionali o non specializzati.

I dati raccolti da dozzine di aziende ci fanno capire che le persone, quando valorizzate ed apprezzate, possono diventare un contributo estremamente prezioso per le aziende. Vediamo anche che la casualizzazione dei fermi è estremamente completa e, come ci dicono i nostri stessi clienti, anche veritiera.

3. Flessibilità nei work process

Non essendo collegato ai vincoli imposti dalle rigide logiche di un PLC, grazie al nostro sistema è possibile gestire con estrema flessibilità i work process (i processi) a bordo macchina. Il sistema diventa estremamente flessibile ed è molto semplice da configurare da parte dei nostri clienti. Possono così definire in maniera autonoma quali step e quali processi seguire in ogni macchina e a seconda delle esigenze, senza dover di volta in volta spendere tempo e denaro in integrazioni vincolate ai PLC. Considerando la velocità con cui stanno cambiando oggi le aziende manifatturiere e i bisogni dei clienti, è bene assicurarsi di poter cambiare le cose in maniera snella ed efficace, anziché essere gestiti dagli stessi.

4. Standardizzazione e scalabilità

Potendo installare il nostro sistema in meno di 30 minuti per macchina, non solo possiamo digitalizzare un’intera fabbrica in una frazione di tempo minore rispetto a qualsiasi altra soluzione presente nel mercato, ma lo possiamo fare anche su tutte le macchine di fabbrica, incluse le postazioni manuali.

Solo in questo modo possiamo ottenere una base dati sufficientemente solida per monitorare tutta la supply chain e poter applicare quindi gli algoritmi di intelligenza artificiale, in grado di aggiungere un ulteriore valore ai nostri clienti.

5. Tempi e costi di integrazione

È facile intuire come un progetto come questo abbia anche dei costi fissi e vivi molto più contenuti di un qualsiasi progetto tradizionale. Buona parte delle fee mensili sono poi reinvestite da TechMass in ricerca e sviluppo e in un’attività di supporto ai clienti senza precedenti.

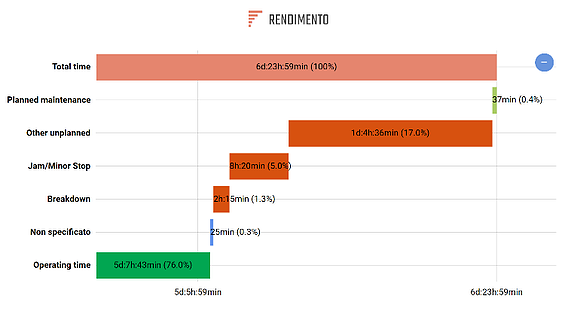

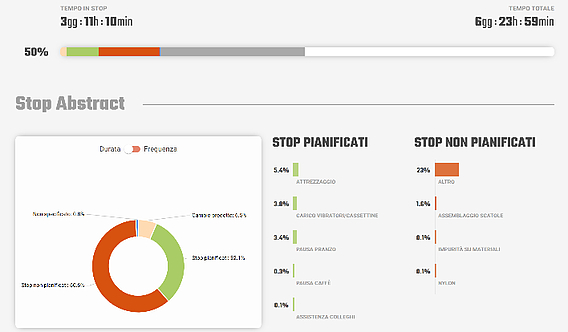

In TechMass siamo molto focalizzati nell’identificazione delle perdite. Per questo, abbiamo creato molti report e statistiche dedicate a far capire alle aziende come aumentare la competitività.

L’integrazione del dato dal PLC ha senso in determinati contesti ed è una cosa che supportiamo e facciamo, qualora sia necessario. Un esempio? Quando si vogliono monitorare parametri di processo o specifiche informazioni che solo un PLC può possedere (come il momento torcente dei motori).

I produttori di macchinari necessariamente svilupperanno ed introdurranno tecnologie sempre più sofisticate, per un miglior funzionamento delle macchine, che nessuno meglio di loro conosce.

Questa è una scelta strategica, e non un limite tecnologico. Crediamo che le aziende debbano specializzarsi in modo verticale e poi essere aperte ad integrazioni orizzontali. È compito dei MES analizzare in maniera sempre più sofisticata dati dettagliati provenienti dalle macchine, per offrire a chi si occupa della gestione dello shop floor manifatturiero la possibilità di intraprendere scelte efficaci.

Conclusioni

I sistemi MES, per quanto fondamentali per un corretto funzionamento delle fabbriche, non sono ancora largamente diffusi. Hanno inoltre assunto nel tempo una connotazione spesso negativa di sistemi costosi, complicati, difficili da utilizzare. Il motivo principale risiede nel fatto che il focus dei MES tradizionali non è mai stato incentrato a sufficienza nell’identificazione delle perdite. Un elemento cruciale da misurare per realizzare un vero miglioramento continuo.

Partendo dal desiderio e dall’obiettivo di aiutare davvero le aziende a rimanere competitive, abbiamo ridefinito l’approccio dei MES. Attraverso un’ottica differente, abbiamo creato un prodotto innovativo, molto più semplice, snello e focalizzato nel vero bisogno delle aziende. Grazie alla scelta di non integrare il nostro prodotto ai PLC, garantiamo ai nostri clienti i migliori risultati, in tempi brevi e con costi ridotti.

Il successo che stiamo riscontrando nelle aziende è la conferma che stiamo andando nella direzione giusta.

TechMass diventa TeamSystem!

Abbiamo percorso tanta strada insieme, e per migliorare ogni giorno i nostri servizi abbiamo deciso di continuare a crescere insieme a TeamSystem! Non cambierà nulla per te e i nostri servizi andranno in continuità. Il nostro sito nelle settimane successive sarà spento, ma potrai trovarci nel sito di TeamSystem!