Un’importante Azienda del settore del packaging e le difficoltà di affrontare una pianificazione della produzione complessa e piena di variabili. In questa storia di successo raccontiamo come in TechMass abbiamo sfruttato le potenzialità della sua soluzione Paul per aiutarla ad ottimizzare tutti i processi produttivi.

Pianificare correttamente la propria produzione è da sempre uno dei problemi che le aziende manifatturiere devono affrontare. La crescente domanda di prodotti personalizzati da ricevere in tempi brevi ha portato ad avere volumi produttivi più piccoli da evadere velocemente.

Nessuna pianificazione può tenere conto di tutte le variabili che possono entrare in gioco in un ciclo produttivo. Fermi macchine, buffer, tempi di setup, nuovi ordini, problemi con le materie prime, sono solo alcuni dei fattori che possono rompere l’equilibrio.

Le numerose variabili del settore del packaging

Le aziende che producono packaging sono tra quelle che devono affrontare questo problema della pianificazione.

Il processo di stampa di qualità richiede diversi passaggi, spesso attraverso differenti macchinari. Ha inoltre la necessità di ottimizzare la superficie del materiale stampato, unendo ad esempio commesse provenienti da diversi Clienti e con volumi differenti.

Contemporaneamente, deve tenere conto di tutte le possibili variabili che entrano in gioco. Tra queste vi sono le differenti lavorazioni attraverso cui un prodotto deve passare prima di considerarsi finito; l’approvvigionamento delle materie prime; l’affidabilità dei macchinari; la dimensione dei lotti e gli ordini dell’ultimo momento che si inseriscono all’interno della pianificazione. Quest’ultima deve quindi essere pensata considerando tutte le variabili appena viste, sempre con l’obiettivo finale di massimizzare le risorse e ridurre gli sprechi.

Quali erano i problemi da affrontare?

TechMass ha avuto modo di toccare con mano questo problema lavorando per un’importante Azienda italiana che produce packaging per diversi settori. La continua espansione di questa realtà l’ha portata ad investire in soluzioni per migliorare le proprie performance produttive e nello specifico a ridurre le perdite attraverso una ottimizzazione della produzione.

Prima di raccontare come la nostra soluzione abbia aiutato l’Azienda a risolvere i suoi problemi, è necessario raccontare le criticità che si trovava a dover affrontare ogni giorno.

– Diversi impianti e macchine eterogenee: come avere dati uniformi?

Innanzitutto, il Gruppo ha impianti sparsi su un ampio territorio e i macchinari utilizzati sono molto diversi da loro. Alcuni sono recenti mentre molti altri sono più vecchi per cui non sono interconnettibili con nessun sistema.

La conseguenza è l’estrema difficoltà, con un MES tradizionale, di riuscire nei vari stabilimenti a raccogliere dati con standard uniformi da utilizzare poi nella pianificazione.

– Dati automatici e manuali: come raccoglierli in modo uniforme?

La difficoltà legata al non avere dati raccolti in modo automatico si scontra con la necessità di raccogliere alcuni parametri, come quelli legati al controllo qualità, in modo manuale. Vi sono quindi diversi valori che possono influire sul ciclo produttivo, che sono misurati in modo differente e che non sono facili da raccogliere.

– Numerosi variabili non controllabili: come adattare in tempo reale la produzione?

L’altro problema riscontrato è invece comune alle aziende che producono packaging. Le variabili che entrano in gioco nella schedulazione sono infatti molteplici e differenti per ogni impianto: dalla tolleranza delle materie prime, molto soggette alle condizioni ambientali, alla molteplicità dei colori delle stampe e della diversa tipologia fisica degli stessi. A queste variabili, poi, si aggiungono anche quelle derivanti dalle varie commesse. Ogni ordine porta infatti con sé delle specifiche di cui si deve tener conto nel momento della pianificazione. Basta che subentri una piccola variazione ad una qualsiasi delle variabili per far sì che sia necessario rivedere tutta la schedulazione degli step successivi, alla luce anche delle nuove condizioni.

Arriva Paul e un algoritmo predittivo

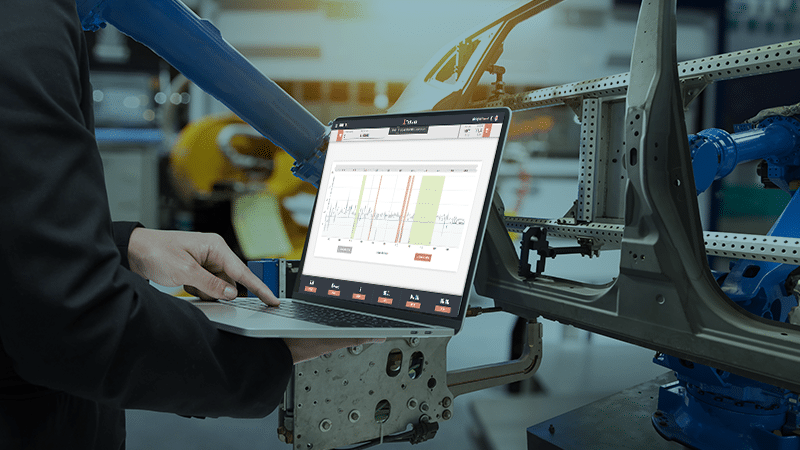

L’implementazione di Paul ha permesso di iniziare a raccogliere i dati in modo uniforme dalle diverse macchine. L’Azienda ha avuto così modo di avere sin da subito una visione del proprio processo produttivo, grazie alle dashboard, e di iniziare a misurare alcuni parametri importanti: i motivi dello stop delle macchine; la creazione di buffer; i tempi di setup e la raccolta delle informazioni relative alla qualità.

I dati sono quindi subito disponibili e visualizzabili in tempo reale, contrariamente a quanto accadeva prima. Solo attraverso una loro raccolta in tempi reale è possibile adattare in modo dinamico la produzione alle nuove necessità, ottimizzando le risorse e minimizzando i costi.

I dati raccolti sono materiale prezioso per alimentare l’algoritmo predittivo che è stato integrato. La complessità della pianificazione, derivante dalle diverse variabili prima esaminate, ha portato infatti alla necessità di utilizzare l’Intelligenza Artificiale per riuscire ad avere un programmazione efficiente della produzione dinamica.

Grazie a questo strumento, è possibile calcolare velocemente la disponibilità o indisponibilità di macchine aggiuntive o alternative, la disponibilità delle materie prime e sapere come gestire le richieste urgenti. Ne risulta una pianificazione ottimale, adattabile e flessibile che minimizza i costi e massimizza i profitti.

Una soluzione che permette al responsabile di produzione di prendere decisioni strategiche in modo veloce, sapendo che il sistema è in grado di tenere conto di numerose variabili, difficilmente prevedibili e calcolabili senza l’algoritmo predittivo.

I benefici della soluzione

Il sistema ha avuto successo al punto da essere stato implementato in tutti i 3 impianti. I benefici che il Cliente ha potuto toccare con mano sono stati numerosi.

Innanzitutto la scalabilità della soluzione che si può installare in meno di 30 minuti. L’Azienda ha potuto così collegare molto velocemente tutti i differenti impianti.

Il Gruppo ha potuto in poco tempo iniziare ad utilizzare la soluzione sulle diverse macchine, che adesso sono in grado di mandare dati in tempo reale alla piattaforma web.

La configurabilità in maniera autonoma del software consente inoltre di gestire linee molto diverse da loro, con un unico strumento e di uniformare e standardizzare così i dati provenienti dai diversi stabilimenti. L’approccio Plug&Play necessita infatti semplicemente di un segnale elettrico per registrare il dato e la sua raccolta automatizzata è un passaggio fondamentale per le Aziende che vogliono migliorare e rendere più flessibile la pianificazione del processo produttivo. Per alcuni macchinari di ultima generazione, abbiamo invece integrato direttamente i dati provenienti dai PLC.

La presenza di un tablet a bordo macchina permette invece di valorizzare il lavoro degli operatori. L’applicazione su tablet è infatti User Friendly: come tutte le app, anche quella di TechMass presenta una User Experience semplice ed intuitiva. L’operatore può così iniziare ad utilizzarla sin da subito, senza la necessità di dover imparare un’interfaccia e un software complesso.

L’utilizzo dell’Intelligenza Artificiale consente infine di rafforzare e potenziare le decisioni dello schedulatore permettendogli di prendere decisioni ottimali per migliorare le performance. Così facendo è in grado di supportare ogni reparto nell’ottimizzazione della propria sequenza lavorativa su un orizzonte temporale anche di breve periodo, semplificare l’operatività quotidiana nella programmazione e controllo dell’avanzamento produzione, trovare il giusto equilibrio di scorte tale da ridurre i rischi e anche i costi.

Il miglioramento in numeri

Tutti questi benefici sono visibili anche analizzando il miglioramento dei dati produttivi dell’Azienda:

- Un aumento dell´efficienza produttiva per unità di tempo pari al 15%;

- una riduzione dei costi operativi e di gestione dei processi superiore al 12%;

- una riduzione delle scorte in magazzino di materie prime dell´8% in favore di un processo sempre più “just in time”;

- una misurazione e miglioramento dell´OEE del 7.5% (a seguito di un processo di miglioramento realizzato dall’azienda in parallelo).

Ancora una volta la nostra soluzione poco invasiva e facilmente scalabile si è dimostrata essere la scelta adatta per un’Azienda con difficili processi da monitorare e ottimizzare. Un’Azienda che opera in un settore complesso, come quello del packaging, in cui la produzione è influenzata da numerose variabili difficilmente prevedibili e in cui la domanda impone una dinamicità sempre maggiore per poter continuare ad essere competitivi.

Il tutto potenziato dall’Intelligenza Artificiale che supporta l’Azienda nel schedulare la produzione in modo ottimale e prendere decisioni migliori e più efficienti.

Un’altra storia di successo che è stata possibile grazie a Paul.