Una delle conseguenze del Covid-19 per le Aziende manifatturiere è stata la necessità di rivedere i propri processi e di gestire le operazioni da remoto per garantire continuità di business. Oggi questa sfida è resa più semplice dalle nuove tecnologie. Grazie a Paul, ad esempio, i nostri Clienti sono riusciti a monitorare da desktop e in tempo reale l’avanzamento delle loro attività produttive. Noi di TechMass, invece, abbiamo potuto garantire una continuità al nostro business riorganizzando i diversi processi. Ecco il risultato.

Il Covid-19 sta avendo un impatto su tutte le industrie a livello mondiale. Le prime conseguenze si sono intraviste già durante il lockdown quando numerose le Aziende si sono dovute fermare o addirittura riconvertire per far fronte all’emergenza.

L’arrivo dell’autunno e di una nuova potenziale seconda ondata crea il timore di una nuova chiusura e contrazione della produzione. Oggi però, rispetto a qualche mese fa, né le aziende manifatturiere né i fornitori di servizi possono dirsi impreparati. In questi mesi tutti abbiamo dovuto rivedere parte dei nostri processi e investire in strumenti per svolgere da remoto al meglio il nostro lavoro.

La situazione che stiamo vivendo ha infatti imposto a tutti una forte accelerazione del processo di digitalizzazione e di remotizzazione. Un cambio di paradigma culturale dal quale difficilmente torneremo indietro.

Come stanno vivendo i nostri Clienti la situazione? Come ci siamo adattati in TechMass alle sfide imposte?

Monitorare la produzione da remoto

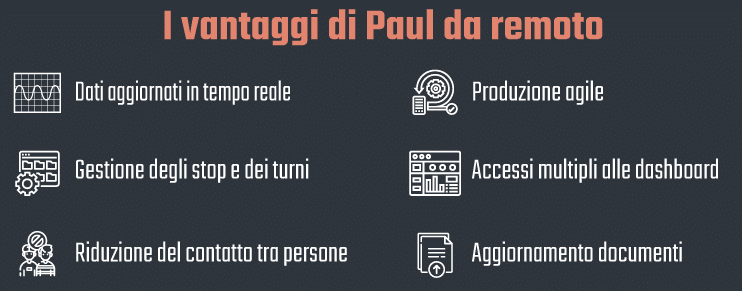

Grazie a Paul, per i nostri Clienti è sempre possibile monitorare la produzione da remoto. Una caratteristiche che quest’anno si è rivelata essere più che mai fondamentale.

Da quando è iniziato il lockdown siamo costantemente in contatto con i nostri Clienti per sapere come Paul li stia aiutando ad affrontare la situazione. I commenti sono stati più che positivi. Per alcuni questo è stato un plus rispetto a sistemi MES più tradizionali che non lavorano in Cloud.

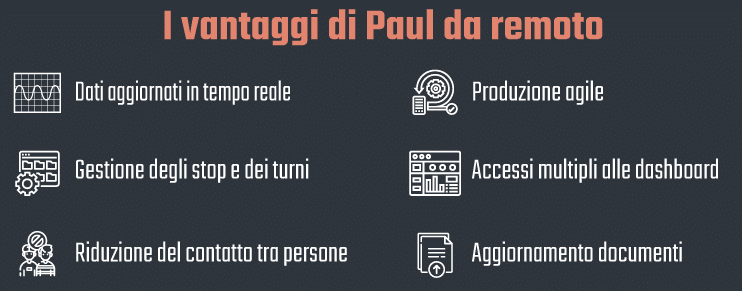

Avere un accesso desktop per monitorare i dati in tempo reale pur non essendo fisicamente presenti, consente infatti alle Aziende di:

– avere un controllo costante della produzione;

– permettere l’accesso contemporaneo alle dashboard a più persone;

– adattare i flussi produttivi alle necessità del momento, soggette spesso all’andamento del Covid-19, arrivando così ad avere una produzione agile;

– ridurre al minimo gli sprechi per massimizzare i margini;

– ridurre il contatto tra i dipendenti, aiutando così la lotta al contenimento del virus;

– garantire la continuità produttiva.

Le potenzialità della nostra soluzione, però, non si esauriscono semplicemente nel poter analizzare i dati produttivi pur rimanendo a casa. Si compone infatti di diversi moduli e abbiamo aggiunto alcune funzionalità per renderla ancora più adatta alle esigenze del momento, quali ad esempio:

– organizzare i turni produttivi e programmare eventuali stop per la manutenzione delle macchine;

– aggiornare la documentazione per il controllo qualità;

– tracciare le materie prime utilizzate;

– supportare l’operatore a bordo macchina con documenti per ricordargli le norme Covid-19 da rispettare nelle varie fasi del turno produttivo.

Una flessibilità della soluzione che non sarebbe possibile se non funzionasse in Cloud. Se fosse installata in locale, ad esempio, sarebbe più complesso e richiederebbe molto più tempo aggiornare tutti i sistemi con le nuove funzionalità.

Rivedere i propri processi

L’emergenza ha avuto sicuramente un impatto sulle aziende manifatturiere. Come visto, anche coloro che hanno potuto continuare a lavorare, alcune addirittura a ritmi più alti come quelle alimentari o farmaceutiche, hanno dovuto adattarsi alle nuove norme e rivedere i propri processi interni.

Lo stesso è avvenuto per le aziende fornitrici di servizi, come TechMass. Anche noi, infatti, per garantire una continuità al proprio prodotto, sia in termini di supporto che di sviluppo, abbiamo dovuto riorganizzarsi. Una sfida che siamo riusciti a gestire senza troppi problemi perché già abituati a lavorare da remoto.

La nostra soluzione Paul è pensata nativamente per funzionare senza la necessità della nostra presenza dal Cliente, grazie a delle caratteristiche che lo contraddistinguono ovvero un dispositivo IoT, Plug&Play, basato su tecnologia Cloud e semplice da installare in autonomia.

Spinti dalle necessità contingenti, abbiamo fortemente accelerato tutti i processi di delivery della nostra soluzione e del supporto, convinti che – anche al termine della situazione contingente – il modo di lavorare di tutti noi sarà necessariamente mutato.

Ecco come siamo cambiati, per ogni step di processo!

1) Il primo incontro e la definizione del progetto

Solitamente questo è il momento in cui conosciamo di persona il Cliente. Ci piace entrare in contatto con le Aziende che aiuteremo, visitare i loro impianti produttivi e parlare insieme delle necessità e bisogni.

Nel contesto del Conoronavirus, videochiamate, supportate da strumenti di condivisione schermo e whiteboards, ci hanno permesso di arginare il problema di non potersi incontrare di persona. Analizzando il layout del plant produttivo siamo in grado di raccogliere le caratteristiche di ogni macchina, le sue specifiche funzionali e i bisogni del Cliente.

Una specie di tour virtuale all’interno dell’Azienda per comprendere al meglio come implementare la nostra soluzione.

Sempre da remoto siamo riusciti anche ad interfacciarci con i costruttori delle macchine utilizzate lungo la linea produttiva e a studiarne eventuali protocolli di comunicazione.

2) Implementazione della soluzione

In una situazione di normalità, quando avviene la prima installazione ci rechiamo fisicamente dal Cliente che però installa in autonomia il dispositivo. Il resto del materiale, invece, lo inviamo successivamente tramite posta per uno scale up interno.

In questo periodo di emergenza, una delle conseguenze del Covid-19 è che non possiamo accompagnare il nostro Cliente nella prima installazione. Inviamo quindi anche la componente hardware, prima disinfettata seguendo le buone regole attuali, tramite posta. Un approccio che avevamo già avuto modo di testare in passato, soprattutto con Clienti stranieri.

Questo è possibile grazie alla natura Plug&Play di Paul e al fatto che sia basato su un sistema Cloud. L’installazione infatti è davvero semplice e non vi è alcun problema nel farla in completa autonomia.

La situazione attuale, ci ha spinto inoltre ad introdurre due novità.

La prima è un configuratore web ad alto livello grazie al quale Cliente in autonomia seleziona il tipo di linee, la tipologia di macchina, processo e prodotto per capire quanti Paul deve installare e dove per una corretta misurazione delle sue performance. Un wizard ad immagini semplice da utilizzare, che non richiede alcuna conoscenza informatica.

La seconda permette al Cliente di connettere il tablet, su cui ha scaricato la nostra app, direttamente all’hardware grazie al bluetooth. Stiamo così superando le difficoltà relative ai permessi di accessi legate all’effettuare la connessione tramite un QR code. Una nuova feature che permette al Cliente di configurarsi in completa autonomia anche il tablet.

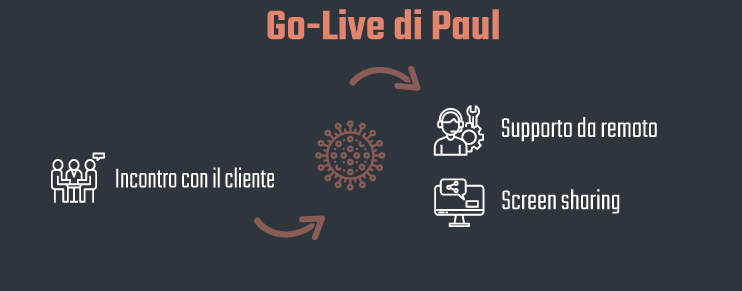

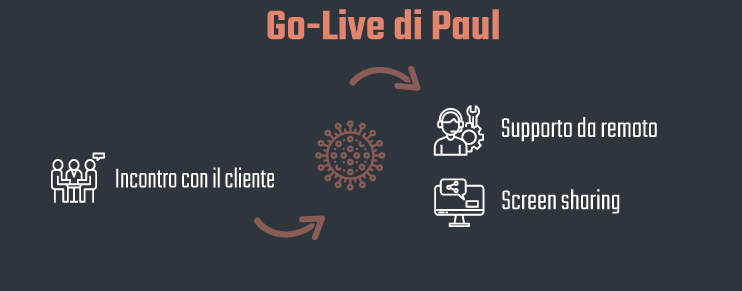

3) Go-live

Anche in questo caso, prima del coronavirus, ci recavamo fisicamente presso numerosi dei nostri Clienti per accompagnarli da vicino durante i primi passi

Garantiamo la nostra presenza da remoto nel momento in cui attivano Paul. Riusciamo infatti a vedere cosa l’operatore visualizza sull’applicazione a bordo macchina e ad aiutare il Cliente nella configurazione delle dashboard. Un approccio possibile grazie alla tecnologia utilizzata nei confronti delle dashboard e dei tablet.

4) Training

Nonostante sia una soluzione facile da utilizzare, per permettere ai nostri Clienti di utilizzare al meglio la nostra soluzione, offriamo la possibilità di training da remoto.

Una formazione che in un contesto normale avviene sempre di persona e che oggi invece facciamo da remoto grazie a videoconferenze e condivisione di schermo della App Operatore.

Miglioramento continuo

Anche se ci manca il contatto umano con i nostri Clienti, difficile in questo periodo di Covid-19, in TechMass avevamo il dovere di garantire la continuità nella roadmap di crescita della nostra soluzione all’interno dei loro impianti produttivi in cui siamo già presenti.

Un prodotto che giorno dopo giorno si continua ad evolvere, arricchendosi di nuove funzionalità adattandosi alle nuove esigenze e necessità del mercato. Grazie all’utilizzo della metodologia agile e scrum riusciamo infatti con simulatori web a testare le nuove funzionalità di Paul prima ancora di progettarle. Una soluzione che anche in questi giorni in cui l’abbiamo dovuta presentare da remoto è riuscita a convincere diverse Aziende a provarla all’interno di un progetto pilota, per valutarne le reali potenzialità.

Supportare i propri Clienti nei momenti di difficoltà, garantendo continuità ai progetti digitali. In TechMass possiamo dire di esserci riusciti portando anche un valore aggiunto: nuove funzionalità e azioni pensate proprio per garantire alle Aziende che si sono affidate a noi di poter far fronte nel miglior modo possibile a questo periodo in cui le produzioni stanno seguendo flussi anomali rispetto a quelli preventivati.

La parola ai numeri

Essere riusciti a riconvertire in remoto tutti i step dei nostri processi, sviluppando ulteriormente la soluzione e garantendo un supporto costante ai nostro Clienti, ci ha consentito di raggiungere, nonostante la situazione difficile, obiettivi ambiziosi.

Nonostante il lockdown, infatti, abbiamo acquisito 12 nuovi Clienti e fatto scale up di diversi progetti in corso. Questo incremento ci ha portato nei primi 9 mesi dell’anno a triplicare il fatturato del 2019, arrivando ad avere più di 300 Paul installati in tutto il mondo.

Numeri a supporto sia della potenzialità della nostra soluzione che di come, in un mondo sempre più digital, sia la scelta giusta per le Aziende che vogliono essere dinamiche, agili e flessibili.