I MES nell’Industria 4.0

20 Maggio 2020

Come ottenere una supply chain integrata, efficace e reattiva?

27 Luglio 2020Come collegare un MES moderno a macchinari con componenti hardware e software ormai troppo vecchi? È possibile digitalizzare velocemente una fabbrica e misurare le performance di tutti i suoi macchinari? Come aiutare le Aziende manifatturiere ad intraprendere un percorso verso l’Industria 4.0? Semplice: è necessaria una soluzione retrofit.

Con soluzione retrofit si intende la possibilità di prolungare la vita di un sistema, come una macchina industriale, grazie all’aggiunta di una tecnologia o funzionalità in grado di renderlo ancora utilizzabile. Una pratica diffusa in diversi ambiti, come quello industriale, e che in Italia potrebbe essere la soluzione per accompagnare le Aziende verso l’Industria 4.0.

Qual è l’età dei macchinari nelle fabbriche italiane?

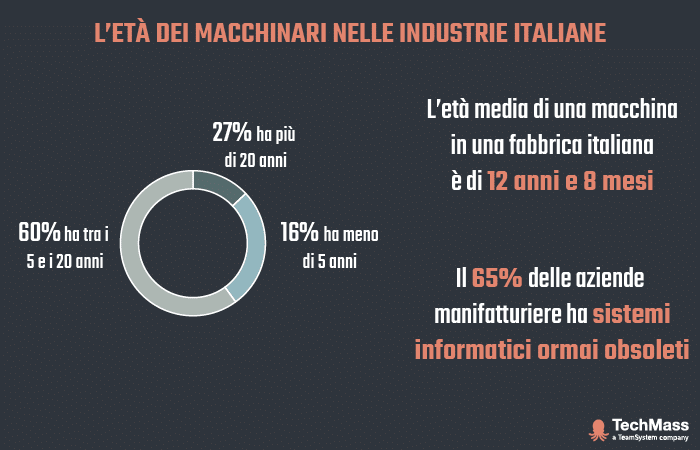

I dati parlano chiaro: i macchinari presenti nelle fabbriche italiane sono vecchi. Il 27% hanno più di 20 anni e solo il 13% ha meno di 5 anni.

Il risultato? In media un’azienda manifatturiera italiana ha un parco macchina che ha un’età media di quasi 13 anni (per l’esattezza di 12 anni e 8 mesi).

Un periodo di tempo davvero grande se si pensa alla velocità con cui è cambiata la tecnologia negli ultimi 10 anni. Un’evoluzione che sarà sempre più veloce.

Ad essere invecchiata non è così solo la parte fisica della macchina ma anche quella software. Secondo una recente ricerca, in Italia il 65% delle aziende sta utilizzando sistemi operativi ormai sorpassati.

Un problema che oltre a non consentire la possibilità di intraprendere un processo di miglioramento e digitalizzazione e raccolta dati espone anche l’intera fabbrica a minacce e attacchi dall’esterno verso la propria rete operativa.

I problemi di avere una macchina vecchia

Varcando le porte di numerose industrie, non è quindi difficile imbattersi in macchinari ormai vecchi, sia a livello di hardware che di software. Un problema che si traduce innanzitutto nell’impossibilità di poter installare un MES tradizionale. Il sistema non è infatti in grado di collegarsi ad un PLC obsoleti. Non riuscendo ad estrarne i dati, non è possibile monitorare e digitalizzare la parte di produzione in cui quella macchina è coinvolta

In alcuni casi , inoltre, i fornitori delle macchine non esistono più. Non è così possibile intervenire aggiornando il software, con la conseguenza che nel tempo non è più funzionante.

Allo stesso modo non è possibile intervenire nella parte hardware, che presenta anch’essa i suoi limiti. In 10 anni, ad esempio, è cambiato il numero e la tipologia di porte necessarie che un macchinario deve avere per collegarsi con altri dispositivi. Può quindi accadere che un MES non sia in grado di collegarsi ad una macchina poiché manca una porta fisica a cui connettersi.

Il revamping è una soluzione, ma non sempre la migliore

Per superare tutti questi problemi, senza investire nel comprare nuovi macchinari, una soluzione potrebbe essere il revamping.

Il termine, preso in prestito dal mondo ferroviario, indica l’ammodernamento di sistemi già utilizzati. Un esempio è l’installazione di un sistema di condizionamento in un vagone treno dove prima non era presente.

In ambito industriale significherebbe invece smontare e ricostruire tutta la componente elettrica di una macchina. Un intervento rischioso e costoso. Non si ha infatti la certezza che le modifiche apportate permetteranno il corretto funzionamento della macchina. Intraprendere un processo di revamping, inoltre, vuol dire dover riscrivere anche un nuovo software.

Comprare macchinari nuovi può essere un’altra soluzione. Non sempre si ha però la possibilità economica o finanziaria di fare un passo così importante e, a volte, rischioso.

La soluzione retrofit per digitalizzare tutta la fabbrica

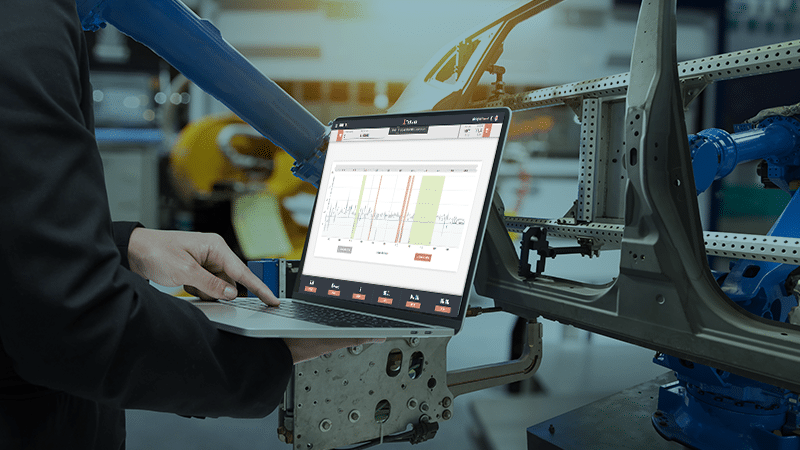

L’alternativa al revamping e all´acquisto, è quindi l’adozione di una soluzione, come Paul, che è un abilitatore del retrofit.

La soluzione di TechMass, grazie alla sua caratteristica di essere Plug&Play, può infatti collegarsi a qualsiasi macchina, dalla più vecchia alla più recente.

In caso di macchinari vecchi, l’Azienda non è infatti costretta ad acquistarne di nuovi o ad investire nel revamping. La soluzione di TechMass permette infatti di collegarsi a qualsiasi macchina e di registrarne, grazie a sensori esterni o giá presenti, le performance produttive.

Una strategia retrofit è quindi la soluzione per le Aziende che vogliono digitalizzare macchinari non troppo recenti ma che ancora sono funzionanti e performanti lungo la linea produttiva. Un investimento economicamente limitato, rispetto ad esempio all’acquisto di nuovi macchinari o al revamping, che consente di compiere un primo passo importante verso il futuro: una fabbrica completamente digitale.

La raccolta di dati per migliorare le proprie performance produttive, consente inoltre di individuare aree di miglioramento, riducendo le perdite. Si ha così un ritorno sull’investimento (ROI) piuttosto veloce che permette all’Azienda di continuare ad implementare migliorie e soluzioni per rimanere competitiva.

TechMass diventa TeamSystem!

Abbiamo percorso tanta strada insieme, e per migliorare ogni giorno i nostri servizi abbiamo deciso di continuare a crescere insieme a TeamSystem! Non cambierà nulla per te e i nostri servizi andranno in continuità. Il nostro sito nelle settimane successive sarà spento, ma potrai trovarci nel sito di TeamSystem!