TechMass compie 5 anni!

8 Agosto 2022

Controlli qualità in manifattura: meglio digitali o cartacei?

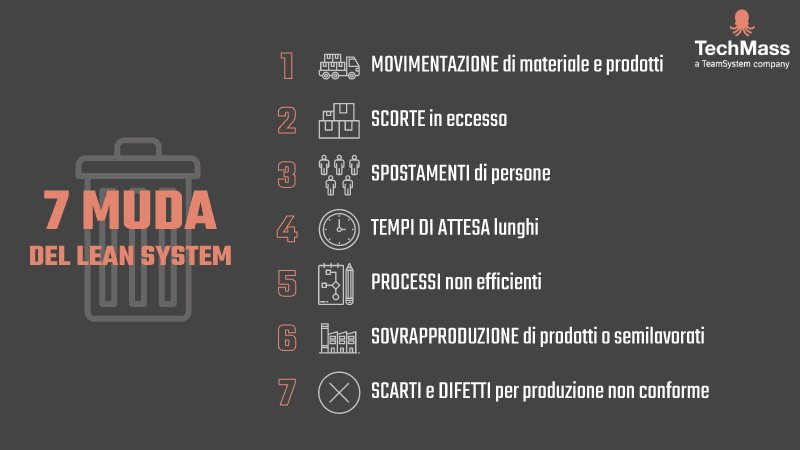

24 Ottobre 2022Dopo aver raccontato i 5 principi fondamentali della metodologia lean, in questa TechStory parliamo dei 7 MUDA della lean manufacturing ovvero dei 7 principali sprechi produttivi in un’azienda manifatturiera e come fare per eliminarli.

Quando si parla di produzione e lean manufacturing esiste un termine, MUDA, che identifica 7 categorie di sprechi. Una parola giapponese che significa proprio spreco e con cui si vanno ad individuare tutte quelle attività, all’interno di un processo produttivo, che non portano ad alcun valore aggiunto ma che anzi richiedono un consumo di risorse, beni e di tempo.

Le 3 MU del lean system

I MUDA fanno parte delle 3 MU, termine con cui nel lean system si individuano le attività che non producono alcun valore. Oltre a questi 7 sprechi, infatti, esistono anche i MURI, ovvero il sovraccarico di lavoro, persone e risorse, e i MURA, ovvero le irregolarità produttive causa dei MUDA e MURI.

Eliminare questi 7 sprechi produttivi è fondamentale per raggiungere l’obiettivo principale che vuole ottenere un’azienda quando intraprende un percorso di revisione lean e miglioramento continuo: la riduzione delle perdite produttive e l’efficientamento dei processi.

Identificare questi sprechi è quindi il primo passo nella Lean Production per intraprendere azioni di miglioramento.

Ecco i 7 MUDA della lean manufacturing.

1. Movimentazione non necessaria di materiale

Sono tutte quelle attività che non creano alcun valore aggiunto nella realizzazione del prodotto finale ma che anzi rappresentano un rischio e/o un costo.

Il bene, ad esempio, può essere danneggiato o smarrito. Movimentare i prodotti richiede inoltre un’allocazione di risorse e tempo.

Esistono alcune azioni per ridurre o eliminare questo spreco, come intervenire sul layout dello stabilimento produttivo o ottimizzare il flusso produttivo e gli stock.

2. Scorte in eccesso rispetto a quelle che servono per il processo produttivo

L’acquisto di materie prime e la produzione in eccesso di prodotti e semilavorati necessitano di spazio dove stoccare questi beni. Rappresentano quindi per le aziende un triplice costo: di giacenza, di superficie e di movimentazione.

Una corretta pianificazione della produzione può essere la chiave per riuscire a controllare questo MUDA.

3. Spostamenti non necessari del personale addetto alla produzione

Anche questa inefficienza è spesso dovuta da un design errato e non ottimizzato delle linee produttive. Si pensi ad esempio ad un operatore che per iniziare la produzione debba andare a prendere le materie prime in un punto lontano rispetto al macchinario che deve utilizzare.

Quando si ripensano ai processi è necessario tenere in considerazione il flusso di lavoro e come si devono muovere le persone all’interno dello stabilimento e durante il processo produttivo, cercando di accorciare il più possibile le distanze.

4. Lunghi tempi di attesa

Tra i 7 sprechi della lean manufacturing, è quello più facile da misurare. Sono tutti quei momenti in cui l’operatore o la linea produttiva non possono produrre perché vi è uno stop che può essere causato da diversi motivi come i tempi di attrezzaggio o l’attesa di materiale (materie prime o semilavorati) per continuare la produzione.

Anche in questo caso, la chiave per migliorare è ottimizzare la pianificazione delle attività produttive, anche grazie a sistemi per la misurazione degli stop, come ad esempio un software MES ed ottimizzando la supply chain.

5. Processi non efficienti

La produzione non è altro che una sequenza di attività che, se non sono ottimizzate, come una cascata vanno ad avere un impatto negativo su tutto ciò che segue. Per questo è importante analizzare costantemente in tempo reale l’intero processo produttivo ed intervenire non appena si verifica un problema.

È necessario pensare ad ottimizzare ogni parte dei processi e non singoli pezzi. Un errore tipico di molte aziende manifatturiere, ad esempio, è quello di non monitorare le stazioni di assemblaggio manuale. Si creano così colli di bottiglia non chiaramente identificati che vanno ad avere un impatto negativo sulle azioni di miglioramento intraprese in altri processi.

6. Sovrapproduzione di prodotti finiti o semilavorati superiore alla domanda reale di mercato

In un contesto manifatturiero che cambia rapidamente, influenzato sempre di più dalla domanda del consumatore che ricerca un prodotto spesso personalizzato, le aziende devono riuscire a produrre lotti piccoli, riducendo al minimo la sovrapproduzione. Tra gli sprechi MUDA questo è forse infatti uno dei più gravi che va anche a coinvolgere altre criticità prima viste, come stoccaggio e movimentazione dei materiali.

Eliminare questo spreco significa quindi introdurre azioni di miglioramento e strumenti che consentano una corretta pianificazione della produzione.

7. Produzione di prodotti non conformi

Spreco di materie prime, rallentamento della produzione, aumento della movimentazione dei beni, richiamo di lotti, gestione dei reclami. Sono solo alcune delle conseguenze che si hanno quando si producono prodotti non conformi. Un costo che l’azienda deve sostenere e, qualora questi difetti vengano notati dal cliente, anche un eventuale danno di immagine.

I controlli qualità frequenti sono quindi fondamentali non solo perché imposti da normative sempre più stringenti, soprattutto in alcuni settori, ma anche per evitare costi non necessari.

Coinvolgere nel miglioramento produttivo

Accanto a questi 7 sprechi, oggi sempre di più si parla anche di un altro elemento da considerare per perseguire la lean production: la formazione del personale coinvolto nel processo produttivo. È importante far sentire gli operatori coinvolti nel processo di miglioramento continuo che l’azienda sta intraprendendo, investendo nella loro formazione e scegliendo strumenti che, grazie ad una user experience semplice, vengano davvero utilizzati con facilità.

TechMass: miglioramento e lean manufacturing

Consapevoli di questi MUDA e dell’importanza di coinvolgere tutti nel miglioramento continuo, in TechMass stiamo aiutando diverse aziende nel loro percorso di digitalizzazione anche attraverso un percorso lean, come raccontato in questa storia di successo.

Ti piacerebbe poterti confrontare con uno dei nostri esperti per un rapido assessment della tua situazione e per capire come la soluzione di TechMass ti può aiutare in questo percorso? Contattaci!

TechMass diventa TeamSystem!

Abbiamo percorso tanta strada insieme, e per migliorare ogni giorno i nostri servizi abbiamo deciso di continuare a crescere insieme a TeamSystem! Non cambierà nulla per te e i nostri servizi andranno in continuità. Il nostro sito nelle settimane successive sarà spento, ma potrai trovarci nel sito di TeamSystem!