Migliorare i processi produttivi con il lean manufacturing: la storia di SIT SpA

8 Ottobre 2021

Il 2021 di TechMass: traguardi e insegnamenti

20 Dicembre 2021Software MES Plug&Play e PLC: i vantaggi di una integrazione ibrida

I sistemi MES si integrano solitamente con i PLC delle macchine da cui estraggono i dati. Perché in TechMass preferiamo allora evitare, quando possibile, questa integrazione? E perché, se dobbiamo integrarci, preferiamo un approccio ibrido?

Il PLC (programmable logic controller, in italiano controllore logico programmabile) è un strumento molto diffuso in ambito manifatturiero. Serve infatti ad indicare il computer che consente la gestione e controllo dei diversi processi. In parole semplici è il cervello di una macchina.

Integrare un software MES con un PLC è stata tradizionalmente la strada principale seguita da tutti. Ci sono infatti dati che non è possibile estrarre in altro modo se non tramite un’integrazione. Non sempre però questa è la scelta migliore.

Quali sono le difficoltà di integrare un software MES con un PLC?

L’integrazione è un’attività non sempre facile da realizzare che richiede un investimento sia temporale che economico. Spesso, soprattutto per le macchine vecchie, i codici sorgenti non sono più disponibili, le aziende che li hanno creato possono non esistere più o i programmatori che conoscono la logica non ci sono più. Inoltre, le logiche dei PLC sono molto diverse tra loro. Se pensiamo alla definizione di “fermo” o “in attesa” o “attrezzaggio”, sappiamo che ogni produttore le identifica e interpreta in maniera diversa.

Avere un sistema MES che dipende totalmente dall’integrazione con la macchina rischia di essere fonte di problemi, ritardi e soprese che possono minare la produttività dell’azienda.

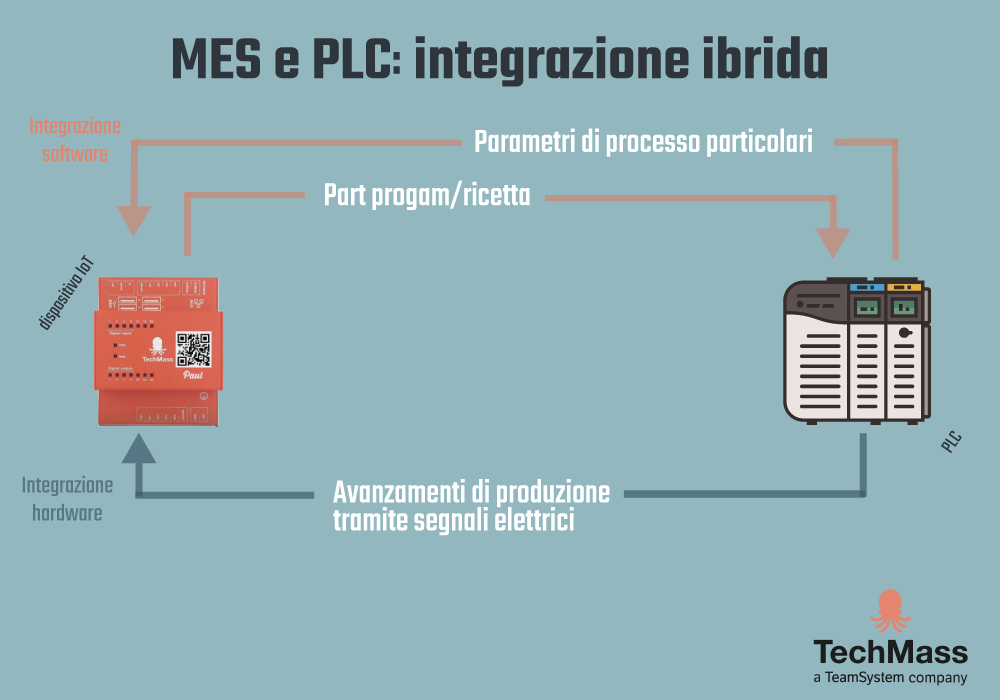

Integrazione ibrida tra software MES Plug&Play e PLC

Per questo motivo in TechMass preferiamo un’integrazione di tipo ibrido. Vuol dire che dove è necessario, non ignoriamo i PLC ma ci integriamo con essi per estrarre dati che non potremmo ottenere in altro modo.

Ci sono infatti alcune informazioni che solamente un PLC è in grado di dare. Altre informazioni, invece, continuiamo a raccoglierle con Paul, l’hardware Plug&Play della nostra soluzione, e tramite gli input sul tablet da parte degli operatori.

I dati che raccoglie un software MES Plug&Play VS i dati raccolti dal PLC

Quali sono quindi i dati che lasciamo continuare a raccogliere da Paul? E quali, invece, quelli che affidiamo al PLC?

Con il nostro sistema MES Plug&Play, continuiamo grazie ai sensori e agli operatori che interagiscono con il tablet a raccogliere i seguenti dati:

– gli avanzamenti di produzione, ovvero il numero di pezzi prodotti e gli scarti;

– le causali degli stop produttivi;

– alcuni parametri di processo che è possibile raccogliere con sensori;

– logiche di processo della macchina, come ad esempio l’attrezzaggi, tempi morti e altro

Quando ci integriamo con i PLC, facciamo solo part program (ad esempio la ricetta da inviare ad una macchina per produrre un prodotto o per settare in uno specifico modo la linea) e lettura dei parametri di processo che non è possibile raccogliere con i sensori.

Quali sono i vantaggi di un approccio ibrido?

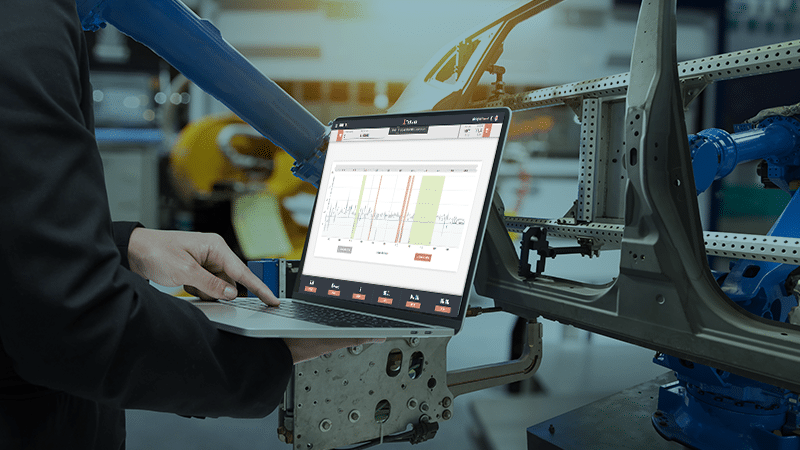

I software dei PLC sono spesso scritti in linguaggi diversi e realizzati in maniera custom. L’integrazione con questi software porta quindi con sè sempre delle possibili criticità. I dati, ad esempio, potrebbero arrivare in ritardo o essere persi. Non vi sarebbe inoltre uniformità nei dati raccolti, fondamentali per misurare in tempo reale alcuni KPI, come l’OEE produttivo, con informazioni precise, attendibili ed omogenee.

Il nostro approccio ibrido, invece, permette di affidarsi a dati elettrici che sono robusti, fedeli e standard.

Solo con un dato affidabile è possibile intraprendere azioni correttive in tempo reale e nel lungo periodo perseguire azioni di miglioramento continuo.

Vuoi provare il nostro sistema? Contattaci

TechMass diventa TeamSystem!

Abbiamo percorso tanta strada insieme, e per migliorare ogni giorno i nostri servizi abbiamo deciso di continuare a crescere insieme a TeamSystem! Non cambierà nulla per te e i nostri servizi andranno in continuità. Il nostro sito nelle settimane successive sarà spento, ma potrai trovarci nel sito di TeamSystem!