MES

L’Industria 4.0 sta assistendo alla nascita di Manufacturing Execution System di nuova generazione, come Paul. Nuove tecnologie e caratteristiche fanno sì che questi nuovi sistemi siano […]

L’Industria 4.0 sta assistendo alla nascita di Manufacturing Execution System di nuova generazione, come Paul. Nuove tecnologie e caratteristiche fanno sì che questi nuovi sistemi siano difficilmente etichettabili semplicemente sotto il concetto di sistema MES. Allo stesso tempo però lo scopo di raccolta di dati dai macchinari produttivi fa sì che anche queste soluzioni possano essere definite come MES. Ecco quindi le 6 ragioni per cui Paul (non) è un semplicemente un software MES per il monitoraggio delle performance produttive.

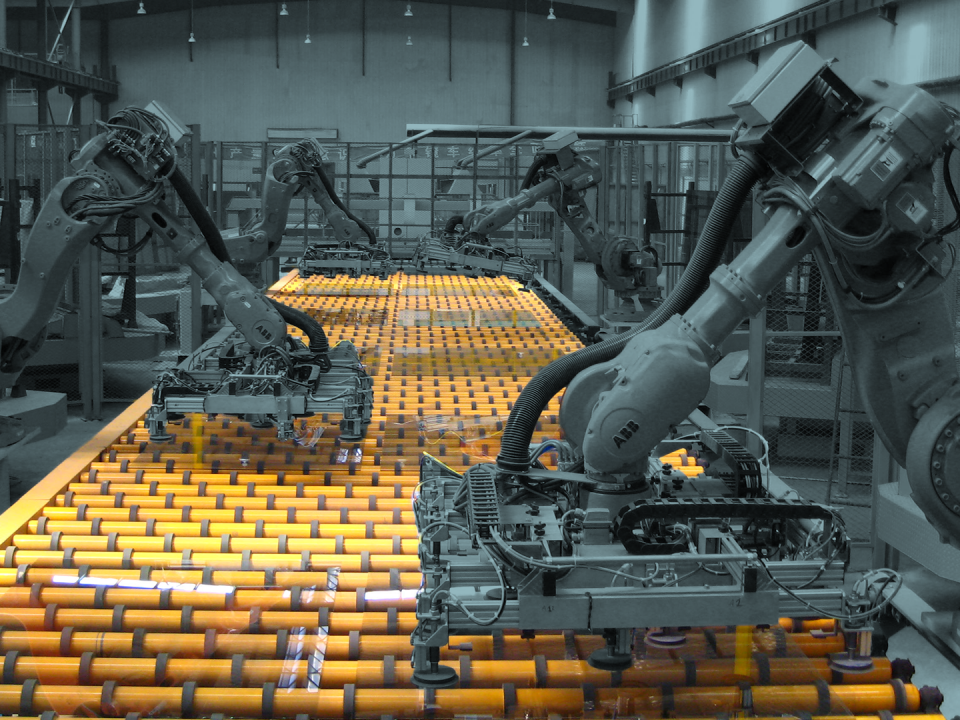

Il concetto di MES, ovvero Manufacturing Execution System, è nato più di un decennio fa. Come già raccontato in un altro articolo dedicato ai MES di nuova generazione, con questo acronimo si indica un software in grado di integrarsi con diversi macchinari all’interno della fabbrica. Grazie a questa integrazione è possibile raccogliere informazioni utili per gestire e controllare la propria pianificazione produttiva e ridurre al contempo le perdite. La difficoltà di utilizzo, i costi elevati e altre piccole problematiche tipiche dei MES di vecchia generazione hanno fatto sì che questa soluzione prendesse nel tempo una connotazione negativa.Con MES si indica spesso un sistema complesso, poco user friendly e di difficile adozione.L’avvento dell’Industria 4.0 ha rivoluzionato questi sistemi. Sono così nate nuove soluzioni, come Paul, non etichettabili semplicemente come MES ma che allo stesso tempo rientrano in questa categoria.

La parola MES, per come è attualmente intesa, non è in grado di raccogliere al suo interno le caratteristiche uniche ed innovative di Paul.In TechMass abbiamo individuato 6 motivi per cui la nostra soluzione Paul (non) è un MES o, meglio ancora, perché non ci piace definirlo semplicemente come MES. Ecco quali sono.

Cambio di paradigma

Prima dell’avvento dell’IoT all’interno delle industrie, con MES si intendeva un sistema composto da una parte hardware e da una software, che doveva necessariamente rispettare lo standard ANSI/ISA-95. Questo standard, che nel tempo ha preso semplicemente il nome di ISA-95, era la base su cui si dovevano sviluppare tutti i sistemi MES. Il motivo era permettere l’integrazione tra i sistemi di business e quelli per la gestione delle operazioni manifatturiere. Oggi, grazie alla diffusione di dispositivi IoT anche all’interno della fabbrica, in grado di dialogare e scambiarsi informazioni tra di loro, questo standard non è più un requisito necessario. È così molto più semplice integrare un dispositivo MES e farlo dialogare con le altre soluzioni adottate.Un sistema semplice da usare

Un secondo motivo per cui non ci piace definire Paul come MES è a causa della connotazione negativa che questo parola ha assunto nel tempo. Il nostro sistema, a differenza dei MES tradizionali, è infatti semplice e facile da utilizzare. Sia l’applicazione che la parte desktop presentano una interfaccia user friendly. La parte hardware Plug & Play, invece, viene installata in autonomia e in pochi minuti dal Cliente stesso, permettendo di digitalizzare velocemente tutta la fabbrica. Il risultato è una soluzione semplice, facile da implementare, scalabile e accessibile che si discosta dai MES precedenti.Una percorso di crescita graduale

La modularità della soluzione fa sì che le aziende possano integrarla gradualmente all’interno della propria organizzazione. Solitamente suggeriamo di iniziare a misurare le proprie performance, come il numero di prodotti realizzati e le causali di stop, per poi andare ad integrare gli altri moduli, come quello dedicato alla qualità o al controllo delle materie prime. L’integrazione graduale ha diversi vantaggi. Per prima cosa permette all’azienda di prendere familiarità con la soluzione e di iniziare a sfruttarne interamente le potenzialità. Inoltre, la misurazione pura e semplice delle proprie performance è sempre il primo passo per capire dove sia necessario intervenire per ridurre le perdite e aumentare la marginalità. Infine, a volte ci troviamo di fronte ad aziende ancora poco digitalizzate. La transizione da analogico a digitale necessita di tempo ed è un percorso che va accompagnato in maniera graduale.Promotore della tecnologia lean

La misurazione delle performance produttive è un’attività necessaria per riuscire ad abilitare una revisione dei propri processi in ottica lean. Solo attraverso la misurazione e l’analisi dei dati, infatti, è possibile riuscire ad attuare delle strategie per ridurre le perdite che si registrano lungo il processo produttivo e rivedere i processi. Anche per questo suggeriamo una integrazione graduale della soluzione: Paul non deve semplicemente digitalizzare processi fatti prima in maniera analogica o non aggregata all’interno di un’azienda. La nostra soluzione, piuttosto, vuole essere propedeutica e promotrice di un percorso di miglioramento e revisione continuo, fondamentale per rimanere competitivi.Una soluzione per tutta la fabbrica

Introdurre Paul all’interno della fabbrica significa coinvolgere le diverse persone che vi lavorano e non solo la parte più strategica che prende decisioni in base ai dati raccolti. L’applicazione responsabilizza, aiuta e crea un maggior senso di appartenenza negli operatori a bordo macchina. Tre fattori che, come è stato dimostrano, hanno un impatto positivo nel raggiungimento di miglioramento produttivo continuo.Plug & Play

A rendere unico Paul e a differenziarlo dagli altri MES, anche quelli di nuova generazione, è l’approccio Plug & Play su cui si basa. Molte soluzioni dedicate all’industria 4.0 sono macchina-centriche. Paul rompe questo standard e con un approccio originale, controtendenza, pragmatico ed efficace è capace di collegarsi con qualsiasi macchina, sia nuova che recente. Un sistema poco invasivo, che si adatta in settori come quello farmaceutico in cui è difficile integrarsi con le macchine. Il vantaggio di una soluzione Plug & Play è anche quello di essere molto versatile. In presenza di macchinari vecchi riesce infatti ad estrapolare dati, senza che sia necessario investire in nuovi mezzi produttivi. Nel caso in cui invece ci siano macchine di ultima generazione, già in grado di raccogliere dati, Paul permette di avere una visione di insieme dell’intero processo produttivo.La soluzione di TechMass è quindi un MOM?

Non è corretto etichettare semplicemente Paul come un MOM. L’acronimo di MOM significa infatti Manufacturing Operations Management. Con tale definizione si intende un sistema che non solo si occupa dello scambio di dati tra i sistemi ma è anche utilizzato nella gestione dei work process degli operatori. Classificare Paul semplicemente come MES o MOM è errato per le sue funzionalità e caratteristiche innovative. Sicuramente, infatti, da una parte come un MES permette di misurare i KPI produttivi. Dall’altra, invece, proprio come un MOM consente di gestire con trasparenza i processi produttivi. Allo stesso tempo l’essere Plug&Play, in Cloud e il modello di business SaaS lo differenzia profondamente dalle soluzioni presenti attualmente sul mercato. In TechMass crediamo che cercare di etichettare la nostra soluzione Paul semplicemente con una parola sia una decisione riduttiva delle sue potenzialità. Se da una parte aiuterebbe le persone a capire subito cosa fa la soluzione, dall’altra un’etichetta non gli consentirebbe di coglierne l’unicità.- Filter by

- Categories

- Tags

- Authors

- Show all

- All

- agevolazioni fiscali

- Andon

- app

- Assemblaggio

- auxiell

- Case Study

- Cloud

- Covid-19

- Demo

- digitalizzazione

- digitalizzazione industriale

- ERP

- Fabbrica futuro

- Forum Software Industriale

- Industria 4.0

- Industry 4.0

- IoT

- IUNGO

- Lavorazioni Manuali

- lean

- lean manufacturing

- lean system

- Manutenzione predittiva

- MES

- Monitoraggio produzione

- Packaging

- Paul

- PLC

- Power Meter

- retrofit

- ROI

- SaaS

- SIT

- software MES

- storia di successo

- supply chain

- TechMass

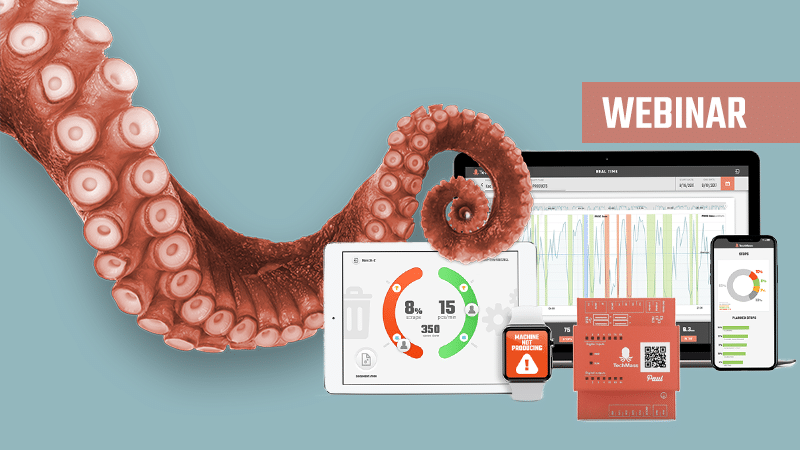

- webinar

TechMass diventa TeamSystem!

Abbiamo percorso tanta strada insieme, e per migliorare ogni giorno i nostri servizi abbiamo deciso di continuare a crescere insieme a TeamSystem! Non cambierà nulla per te e i nostri servizi andranno in continuità. Il nostro sito nelle settimane successive sarà spento, ma potrai trovarci nel sito di TeamSystem!