Le 9 tecnologie abilitanti dell’industria 4.0

15 Dicembre 2022

Fermi macchina in produzione: come prevenirli e gestirli?

26 Gennaio 2023All’interno di un processo manifatturiero vi sono diversi costi produttivi da sostenere. La loro corretta stima e calcolo è importante per definire gli obiettivi di business e stimare la marginalità. In questa TechStory ti raccontiamo quali sono i costi di produzione e come fare per calcolarli correttamente.

Qualsiasi processo produttivo porta con sé la necessità di sostenere dei costi (detti costi produttivi o costi di produzione) per riuscire a produrre il prodotto desiderato. Prevedere quale sarà il costo produttivo sostenuto, e farlo nel modo più accurato possibile, è fondamentale. Solo con questo dato è possibile determinare il margine di utile che si desidera ottenere e di conseguenza il prezzo di vendita del bene. Più ad alto livello, significa definire gli obiettivi di business e la strategia da implementare per raggiungerli.

I diversi tipi di costi produttivi

Esistono diversi tipi di costi di produzione. Tutti sono egualmente importanti e vanno non solo stimati ma anche misurati in modo costante.

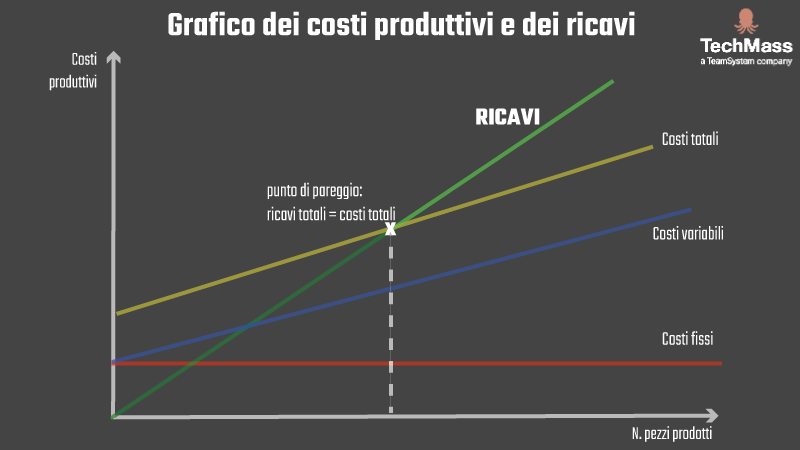

– Costi fissi: ad esempio quello sostenuto per pagare i dipendenti o l’affitto di eventuali uffici e siti produttivi.

– Costi variabili: come le materie prime, il costo dell’energia e il trasporto per citarne alcuni.

– Costi totali: è la somma di tutti i costi fissi e di quelli variabili.

– Costi medio: il costo totale di produzione diviso il numero di tutti i prezzi prodotti.

– Costo unitario: quanto costa ad un’azienda la produzione di una singola unità.

– Costi standard: previsione dei costi che un’azienda deve sostenere nell’anno, fondamentale per definire il budget, gli obiettivi e il prezzo di vendita. È una stima che solitamente si fa una volta all’anno a meno che non intervengano fattori nuovi che possano compromettere in modo importante quanto precedentemente stimato.

– Costi effettivi: quanto l’azienda ha davvero speso in un determinato periodo di tempo nell’intero processo produttivo.

Partendo dal costo stimato, tramite il calcolo di questi costi produttivi l’azienda riesce quindi a calcolare i costi effettivi di produzione. Questi sono importanti per sapere se l’azienda sta lavorando nella giusta direzione per raggiungere i suoi obiettivi di business e informazioni preziose per prendere in tempo decisioni strategiche e azioni correttive.

Eventuali scollamenti tra i costi standard e quelli effettivi dovrebbero spingere all’azienda ad un’attenta analisi di quali fattori hanno fatto sì che non si raggiungessero gli obiettivi di business nei costi preventivati all’inizio.

Gli imprevisti che creano variazioni

Gli anni più recenti hanno dimostrato come eventi improvvisi possano portare in qualsiasi momento ad un capovolgimento delle proprie stime.

L’aumento dei costi energetici o delle materie prime, ad esempio, ha avuto come conseguenza l’incremento del prezzo di vendita di numerosi prodotti, la variazione di diversi listini e la difficoltà per molte aziende di raggiungere gli obiettivi prefissati.

Per questo è importante adattarsi a queste variazioni in modo agile e proattivo, implementando strumenti digitali a supporto, come ad esempio il software MES. La digitalizzazione è inoltre l’occasione per rivedere i propri processi. Una revisione che potrebbe evidenziare all’azienda ulteriori aree di intervento per contenere i costi.

Ad esempio, nel mondo del packaging l’ottimizzazione delle materie prime tramite un’attenta analisi della pianificazione della produzione porta spesso ad unire più commesse da clienti diversi, è ad esempio una strategia utilizzata per comprimere il più possibile i costi produttivi.

Come intervenire sui costi produttivi?

Cosa potrebbe fare un’azienda qualora dovesse capire che sta sostenendo costi di produzione troppo elevati, riducendo così la sua marginalità?

Un primo passo è quello di misurare correttamente la produzione.

Ci sono delle aree in cui vi sono degli sprechi, ad esempio di materie prime, che potrebbero essere limitati? I diversi macchinari potrebbero avere una migliore performance energetica? Le linee produttive sono disegnate in modo da efficientare il più possibile i processi, in ottica lean? Sono solo alcuni dei possibili motivi per cui il costo effettivo produttivo totale possa essere maggiore di quello stimato.

Da questa analisi, l’azienda deve essere in grado di identificare eventuali azioni correttive per contenere i costi, riducendo quindi gli sprechi e le inefficienze per raggiungere i KPI produttivi stabiliti.

È un lavoro costante e continuo, così come tutto il processo di miglioramento delle performance produttive. La meta finale deve essere sempre il raggiungimento, e se possibile il superamento, degli obiettivi di business prefissati, reagendo in modo agile e proattivo ai cambiamenti inevitabili dell’ambiente circostante.

Infine, fondamentale è il monitoraggio continuo anche dell’ambiente circostante che, come visto, ha un impatto su qualsiasi azienda. In un mondo sempre più interconnesso e con supply chain lunghe e collegate tra di loro, non è più possibile ignorare ed evitare che eventuali crisi, anche se lontane, possano coinvolgere anche la propria azienda.

Prova TechMass

In TechMass stiamo accompagnando numerose realtà manifatturiere in un processo di digitalizzazione e miglioramento continuo che ha come obiettivo la riduzione degli sprechi e delle inefficienze che, come appena visto, hanno un impatto notevole sui risultati economici. Grazie alla nostra soluzione è possibile misurare in maniera puntuale i fermi pianificati e quelli non pianificati, rilevando inefficienze sia dei macchinari che di processo.

Se sei interessato a scoprire come potresti monitorare in modo semplice l’intero processo produttivo e i consumi energetici dei tuoi macchinari, contattaci!

TechMass diventa TeamSystem!

Abbiamo percorso tanta strada insieme, e per migliorare ogni giorno i nostri servizi abbiamo deciso di continuare a crescere insieme a TeamSystem! Non cambierà nulla per te e i nostri servizi andranno in continuità. Il nostro sito nelle settimane successive sarà spento, ma potrai trovarci nel sito di TeamSystem!